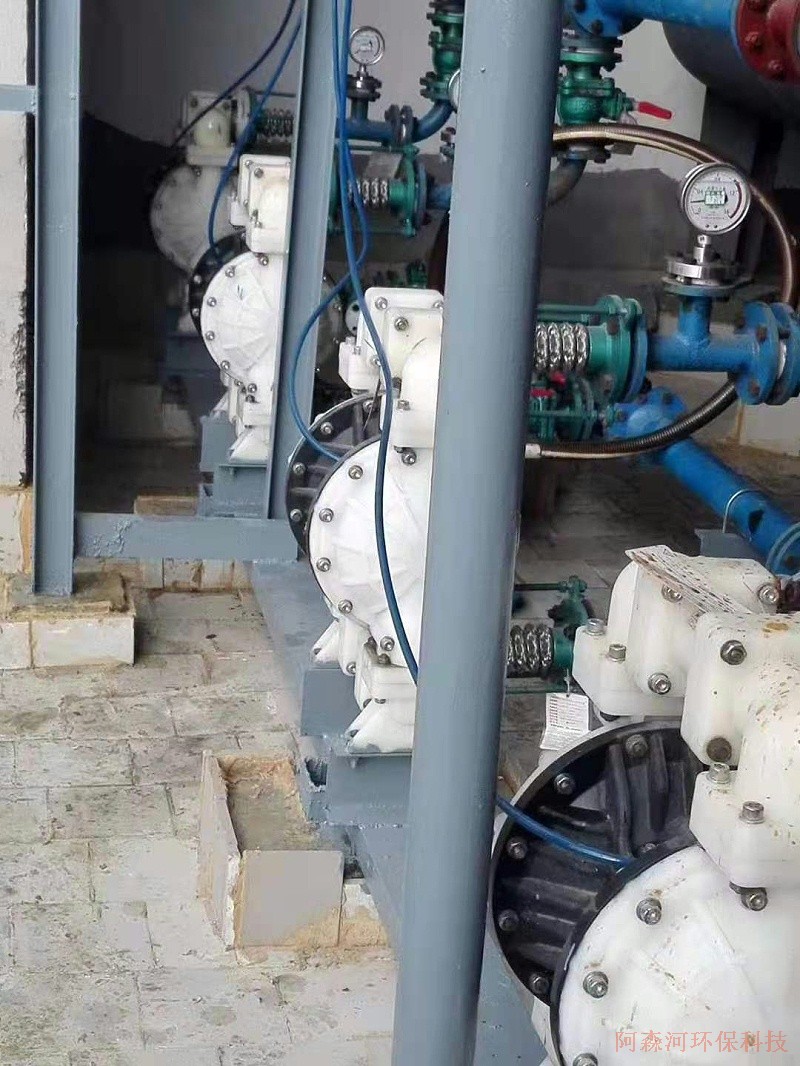

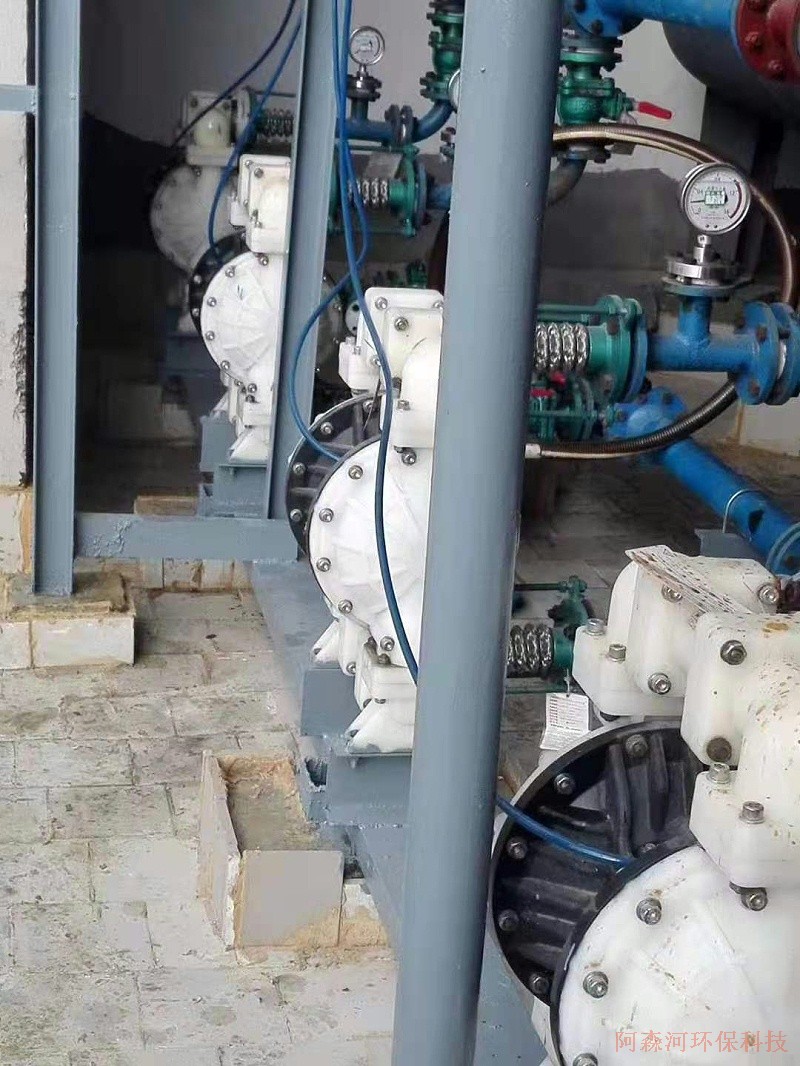

如果您的项目使用的气动隔膜泵通气后不工作您知道是什么原因导致的吗?看下面的几个原因是否可以帮助您

一、气源问题:气压不足或供气量不达标

-

-

检查气源压力是否达到规定值(通常需0.4~0.7MPa),确保供气量满足泵的运行需求,若气源含水分或杂质,需在气源管路上加装空气过滤器,防止配气阀卡死 。

气路堵塞或泄漏,排查气源管路是否堵塞或存在漏气点,确保气路通畅且密封性良好 。

-

二、配气阀故障:配气阀卡死,灰尘或水分进入配气阀导致活塞卡滞,需清洁阀体或更换损坏的活塞及密封圈 。检查阀芯是否磨损严重,必要时更换阀芯或中轴轴套 。配气阀结构异常,若泵为老式外置配气阀设计,长期在粉尘环境中工作可能因污染导致卡死,建议升级为内置配气阀型号 。

三、隔膜或膜片异常:隔膜破损或膨胀 新泵可能因运输震动导致膜片破损,或材质与介质不兼容引起膨胀,需更换适配材质的膜片 检查隔膜是否因安装不当(如倒置或平放)导致无法复位,需调整泵体方向 。

四、机械结构问题:中轴部件异常检查中轴两端螺杆是否脱落,或轴套磨损导致传动失效,需重新安装或更换铜套 。液室或管路异常,确认进料管路密封性良好,避免因漏气无法形成真空;同时排查管路是否堵塞,检查液位是否过低或过滤器堵塞,及时补充液体或清洗过滤器 。

五、其他因素:物料粘度过高若物料粘度超过20000cps,需更换更高性能的泵型 。操作失误检查出口阀门是否未开启,或泵体安装方向错误(如平放),需按说明书规范操作 。

通过以上排查和针对性处理,可以解决大部分气动隔膜泵通气后不工作的故障。建议新泵首次使用时重点检查气源配置、安装方向及管路密封性,以上信息进攻参考,因为根据不同项目来不同判断,造出真正的原因。 如果您还有不了解的地方 可以联系我们进行技术交流18501539867.